匯川技術HD90高壓變頻器在余熱回收中的應用

本文著重介紹匯川技術HD90高壓變頻器在河北某鋼鐵焦化廠的余熱回收系統中的改造應用。焦化廠是煉鐵過程中的能源轉換工廠,在此過程中節能潛力巨大。每生產1噸焦炭消耗1.33~1.35t洗精煤。而焦爐煙氣余熱占整個焦爐能耗的8%,對于年產以百萬噸計量的焦炭企業來說,稍加措施就能節省數額巨大的能量。同時達到節能減排、降低成本的目的,得到更多富裕煤氣。

一、背景介紹

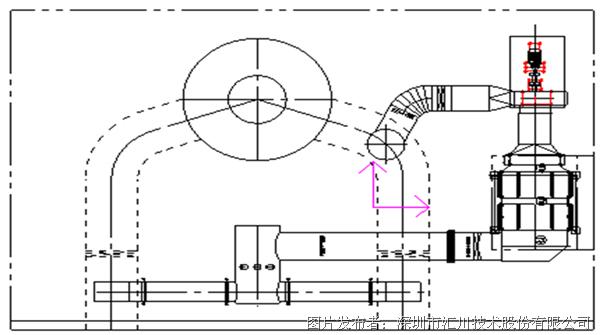

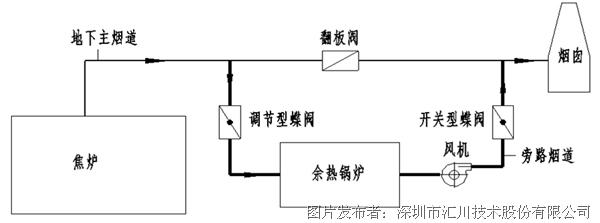

從焦爐來的廢熱煙氣(溫度為270~300℃),在兩條原管道上設置煙氣截斷閥,并在閥門前的主管道上設置兩個出煙口,由管道連接進入余熱回收裝置(新配置的管道上各設置一個閥門),經換熱后溫度降到165℃左右,煙氣經引風機引入原管道上另開的進風口進入煙囪,引風機后設置煙道截斷閥門,引風機為調速風機,用以滿足煙道出口壓力,保持焦爐的正常運行。

圖1 余熱回收系統示意圖

圖2余熱回收系統工藝流程圖

余熱回收裝置是本項目的核心部分。

其主要由:熱管蒸發器、熱管省煤器、蒸汽聚集器、支架平臺爬梯和設備輔助系統等組成。

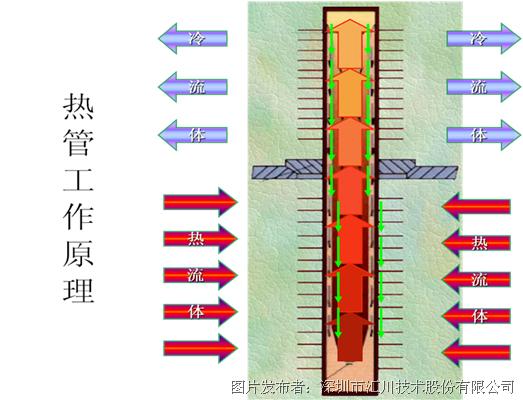

(1)工作原理

典型的重力熱管如圖3所示,在密閉的管內先抽成真空,在此狀態下充入適量工質,工質吸熱后以蒸發與沸騰的形式轉變為蒸汽,在壓差作用下,在升至熱管放熱段結成液體,其熱量傳遞給放熱冷流體。冷凝液在重力的作用下,沿熱管內壁返回到受熱段,并再次受熱汽化,如此循環往復,連續不斷的將熱量由一端傳向另一端。由于是相變傳熱,因此熱管內熱阻很小,熱管的高導熱能力與銀、銅、鋁等金屬相比,單位重量的熱管可多傳遞幾個數量級的熱量,所以能以較小的溫差獲得較大的傳熱率,且結構簡單,具有單向導熱的特點,特別是由于熱管的特有機理使冷熱流體間的熱交換均在管外進行,這就可以方便地進行強化傳熱。此外,由于熱管內部一般抽成真空,工質極易沸騰與蒸發,熱管啟動非常迅速。 熱管這種傳熱元件,可以單根使用,也可以組合使用,根據用戶現場的條件,配以相應的流通結構組合成各種形式換熱,熱管換熱器具有傳熱效率高、阻力損失小、結構緊湊、工作可靠和維護費用少等多種優點。

圖3熱管工作原理圖

(2)特點

a)極高的傳熱性能隨管內工質的不同,傳熱系數達107W/m2.℃,是普通碳鋼的數萬倍。 b)低溫差下高傳輸熱量能力一根直徑12.7mm,長1000mm的紫銅棒,兩端溫差100℃時傳輸30W的熱量;而一根直徑、長度的熱管傳輸100W的熱量,兩端溫差只需幾度。 c)換熱兩流體均走管外,可以翅片化以強化傳熱。 d)單管作業性。由熱管組成的換熱設備單根熱管損壞對設備的換熱影響不大,即使部分熱管損壞也不會影響的其正常運行。 e)熱源分匯。在設計可以隨意調整熱管冷卻段和蒸汽段的換熱長度,以控制熱管的壁溫,因此可以使熱管換熱器避開露點。這樣就可避開露點腐蝕、不易積灰。 f)熱管與換熱器單支點焊接,避免由熱脹冷縮造成的應力。

二、現場概況

河北某鋼鐵有限公司是一家中外合資企業,始建于1992年。公司現發展集燒結、煉鐵、煉鋼、軋材、科研為一體的綜合型鋼鐵企業。總資產77.53億元。公司擁有360立方米高爐四座,600立方米高爐一座,800立方米高爐一座,年產鐵350萬噸;35噸頂吹轉爐兩座,50噸頂吹轉爐兩座,年產鋼350萬噸;已建成120噸具有國際先進水平的轉爐兩座,爐前配有脫S拔渣,爐后配LF、RH精煉;已建成1260立方米高爐兩座。于2008年3月底投產,投產后冶煉能力達600萬噸,煉鋼能力600萬噸,軋材能力580萬噸。其中年產100萬噸中寬帶生產線,可生產產品規格寬度:300~600mm。厚度:2~8mm。生產品種有普通碳素結構、低合金鋼結構、Q195L鋼等系列產品;年產18萬噸螺旋管和直縫管生產線,可生產Φ219mm-1420mm X 5-16mm雙面埋弧焊管和Φ270 X 10mm高頻焊管;年產60萬噸高速線材生產線,可出品種鋼、硬線、模羅鋼、冷凍鋼等;年產252萬噸熱軋卷板生產線,可出熱卷板、普板和各種品種板;年產150萬噸中厚板生產線一條。 此次改造的是其焦化廠的余熱回收系統。該系統引風機將煙氣吸引到熱管,以此給熱管加熱產生蒸汽。270℃的蒸汽全額運行,每小時可以生產28噸蒸汽。

圖4焦化生產線

三、HD90高壓變頻節能方案

此現場工藝中,引風機的風量需求遠小于風機的額定值;之前一直采用調節入口擋板來調節風量,而根據空氣動力學原理,這種方式會使很多能量直接損失在擋板上,且效果也不如意。2012年,此現場決定在引風機環節采用變頻調速裝置;在眾多競爭者中,匯川高壓變頻器力壓群雄,中標此項目。后來的運行狀況,也證明選用匯川HD90高壓變頻器實為明智之舉。 負載類型:10kV 1600kW電機拖動的引風機 運行狀況:全天24小時運行 風量控制:入口擋板調節,正常工作時閥門開度為40% ;詳細參數如下:

電動機功率 | 1600kW |

電動機額定電壓 | 10 kV |

電動機額定電流 | 115A |

電動機額定轉速 | 990 r/min |

功率因數 | 0.85 |

負載類型 | 引風機 |

電動機實際電流 | 70.5A |

入口擋板開度 | 40% |

流量比 | 0.6 |

用戶母線電壓 | 10kV |

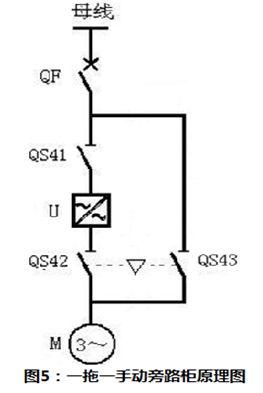

主回路:采用一拖一手動旁路方案,見圖5。

基本原理:

此方案是手動旁路的典型方案。原理是由3個高壓隔離開關QS41、QS42和QS43和高壓開關QF、電動機M組成。要求QS42和QS43之間存在機械互鎖邏輯,不能同時閉合。變頻運行時,QS43斷開,QS41和QS42閉合;工頻運行時,QS41和QS42斷開,QS43閉合。高壓開關QF、電動機M為現場原有設備。 節電率計算: 采用匯川HD90高壓變頻器改造后,入口擋板全部打開,引風機的風量完全由變頻無級調速進行控制。匯川HD90變頻運行一年來,共計節約電量為4289000kWh,節省的電費大約為210萬元。

四、 匯川HD90高壓變頻器的優勢

1)通用矢量控制技術

HD90系列高壓變頻器具備通用矢量控制技術,基于電機d-q軸數學方程式解析,對電機定子電流解耦成勵磁分量電流和轉矩分量電流,并分別加以控制,以達到模擬自然解耦的直流電動機的控制效果。 a. 這種控制方式,調速精度可以達到0.01HZ,遠遠高于液耦的調速精度,減少了負載的波動,保證生產的穩定; b.高壓變頻器效率高,無轉差損耗,其效率達 0.97以上,并且不隨調速的范圍而變化。液力耦合器效率低,其效率與調速比成正比,負載的轉速越低,其效率越低,液力耦合器屬轉差損耗型調速,是低效調速設備,在調速的過程中,轉差功率以熱能的形式損耗在油中。同時造成液壓油需要定期更換,維護成本高。 c. 起動性能高壓變頻器具有真正意義上的軟起動功能,它可以使起動電流值保持在額定電流以內,不會對電網造成沖擊,也不會對所傳動的風機、泵類的機械設備帶來沖擊,是最理想的軟啟動設備。液力耦合器屬于直接起動類型,電動機的起動電流約為額定電流的 3-5 倍,對電網造成沖擊,特別是在電網容量受限而電機容量較大時,這種直接起動對電網所造成的沖擊有時是不允許的。 d. 功率因數高壓變頻器可以保證電網側的功率因數在 0.96以上。液力耦合器調速則使電網側功率因數降低,因為拖動風機的電機裕量都較大,輸入電流中無功分量就越大,導致其在低功率因數下運行。

2)快速疊頻技術

通過矢量算法在輸出電壓矢量上疊加可控的其他頻率分量,使電機產生更大的阻力矩,加快電機的制動。 此項技術對于要求停機時間短的場合十分有效,一般情況下可以縮短減速時間40%左右。目前國內其他廠家還不具備此技術。

3) 工變頻無擾切換技術

工變頻無擾切換技術是指變頻器輸出線、電動機輸入線、工頻電網三者之間無干擾的平滑切換技術。此技術對于大容量驅動場合的變頻軟啟動或者1臺變頻器控制多臺電動機調速的場合(例如多臺水泵變頻控制)十分有競爭力。

工變頻無擾切換技術通過矢量控制算法,快速同步電網。 當變頻器輸出電壓的相位、頻率和幅值與電網同步時,通過相應的開關投切,把電機從變頻運行狀態平滑無沖擊地切換到工頻運行,或者把電機從工頻運行平滑無沖擊地切換到變頻運行。

4) 非對稱旁路技術

HD9X系列高壓變頻器采用單元級聯方式,當其中某個單元出現故障后,如果單元具備旁路功能(可選),通過非對稱旁路技術可以使系統不停機運行。目前國內的廠家通常采用的是對稱旁路技術,即當某個單元故障后,高壓變頻器將其余兩相的單元分別旁路一個,使三相對稱輸出(減少3個單元工作)。對稱旁路技術雖然可以不停機運行,但是其輸出電壓幅值減少,此時帶負載能力大大降低。而HD9x的非對稱技術可以實現更高的電壓輸出幅值。

5) 雙路控制電源

HD9X控制系統采用雙電源供電,控制電源失電后可正常工作;一路由用戶提供,一路由高壓變壓器繞組降到380v。兩路電源切換電路采用儲能電容,保證切換時平滑無擾動。

五、現場圖片

圖6HD90現場整機照片

圖7HD90現場運行照片

圖8此項目余熱回收系統的實圖

六、結束語

匯川技術的HD90高壓變頻器,具備真正的矢量控制、技術先進、穩定可靠,節能效果顯著,為冶金行業的各種高壓設備提供了更優的選擇。現場應用實踐證明,HD90高壓變頻器完全滿足鋼鐵廠焦化引風機的應用要求!

蘇州匯川技術有限公司專注于工業自動化控制產品的研發、生產和銷售,定位服務于中高端設備制造商,以擁有自主知識產權的工業自動化控制技術為基礎,以快速為客戶提供個性化的解決方案為主要經營模式,實現企業價值與客戶價值共同成長。匯川在全國擁有66個辦事處,236家授權代理商,90家全國聯保中心。

提交

?匯川:“進擊的巨人”演繹變革“協奏曲”

匯川推出全伺服N95口罩機電氣解決方案

匯川技術董事長朱興明——影響深圳裝備工業創新發展的功勛

匯川技術“起重術”,實現智能無人冷鏈倉儲

南通州北通州 一列地鐵通南北

投訴建議

投訴建議